Webmenü

Termékkeresés

Nyelv

Kilépési menü

A teljes útmutató a réz négyzet alakú csövek vágásához és forrasztásához pontossággal és biztonsággal

A réz négyzet alakú csövek megértése: összetétel, osztályok és tipikus alkalmazások

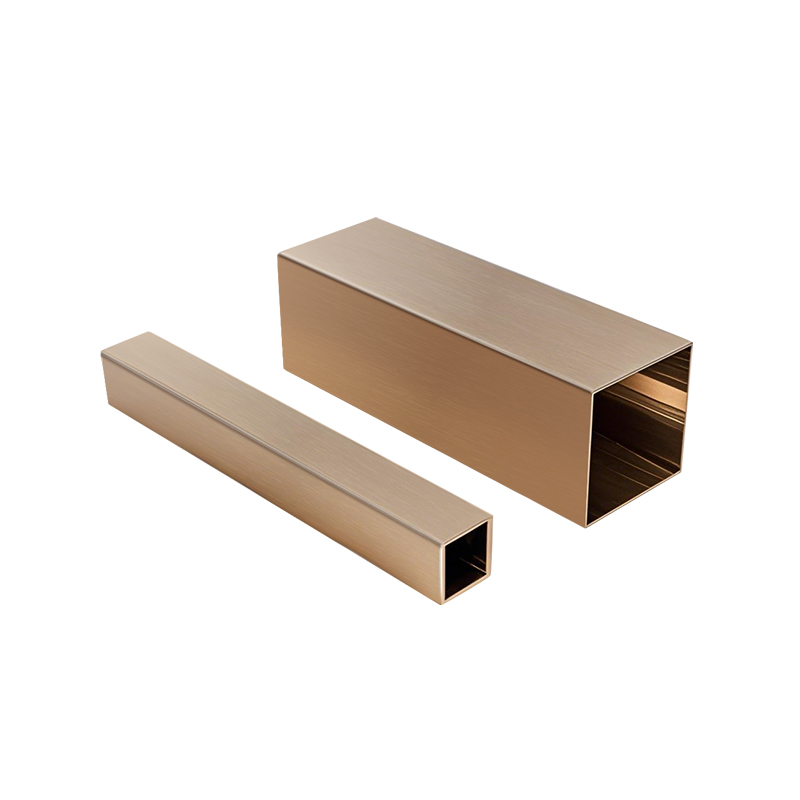

Réz négyzet alakú csövek olyan speciális extrudálások, amelyek ötvözik a réz kiváló vezetőképességét, korrózióállóságát és működőképességét a négyzetprofil szerkezeti stabilitásával. Ezeket a csöveket általában extrudálási vagy rajzolási folyamatokkal készítik, amelyek zökkenőmentes vagy hegesztett formákat eredményeznek, eltérő falvastagságú és oldalsó méretekkel. A négyzet geometria speciális előnyöket kínál azokban az alkalmazásokban, ahol lapos rögzítő felületek, esztétikai szimmetria vagy pontos igazítás szükséges. Fémkohászati szinten a legtöbb réz négyzet alakú cső kereskedelemben tiszta réz vagy dezoxidált fokozatból készül, amelyek kompatibilitást biztosítanak a forrasztási és forrasztási technikákkal. A legszélesebb körben alkalmazott osztályok közé tartozik a C11000 (elektrolitikus kemény hangmagasság -réz) és a C12200 (foszfor dezoxidált réz). A C110 -et kivételes elektromos vezetőképessége - 101% IAC -k -, és az elektromos és hőátviteli alkalmazásokhoz részesíti előnyben. Eközben a C122 -et gyakrabban használják vízvezeték- és HVAC rendszerekben, mivel fokozott hegeszthetősége és a hidrogén -öblítéssel szembeni rezisztencia. Ezeknek az osztályoknak kiváló malleabilitást és rugalmasságot mutatnak, lehetővé téve számukra, hogy meghajolódjanak vagy minimálisan repedés kockázata legyen. A mechanikai tulajdonságok szempontjából a réz négyzet alakú csövek általában 200 és 400 MPa közötti szakítószilárdságot kínálnak, a temperamentumtól függően, magas fáradtság -ellenállással és alacsony mágneses permeabilitással. A hővezetőképesség 360–400 W/m · K között van, így rendkívül hatékonyan a hőátadási alkalmazásokban. Korrózióállóságuk, különösen a vízben, a nem oxidáló savakban és a sós környezetben, szintén választott anyaggá teszi őket a tengeri és építészeti alkotóelemek számára.

A gyakorlati használat során a réz négyzet alakú csövek különféle iparágakat szolgálnak. Az építkezés során azokat dekoratív homlokzatokban, korlátrendszerekben és szerkezeti támaszokban használják, ahol mind a megjelenés, mind a funkció döntő jelentőségű. A vízvezetékben ezeket a csöveket beépítik az elcserélőkbe, a nyomásszabályozó szerelvényekbe és az alkeretekbe, ahol a négyzet alakú profilok lehetővé teszik a szigorúbb integrációt lapos felületekkel vagy falra szerelt eszközökkel. A HVAC iparban a négyzet alakú rézcsöveket egyre inkább a kompakt hőcserélőkben és a tekercsek keretében találják meg hőhatékonyságuk és forma tényezőjük miatt. Az elektromos rendszerekben, különösen a buszlányokban és a földi rácsokban az egységes keresztmetszet biztosítja a kiszámítható áram áramlását és a panelek vagy szigetelők könnyebb felszerelését. A réz négyzet alakú csövek azt is látják, hogy az autó- és repülőgép-szektorban alkalmazzák az alkalmazást, ahol a precízióval felszerelt hűtési áramkörök, üzemanyagvezetékek vagy érzékelő házak erős, de működőképes anyagokat igényelnek, kiváló fáradtság ellenállással. A laboratóriumok és a félvezető berendezések négyzet alakú rézcsöveket használnak nagy tisztaságú gázvezetékekhez és hőkabinokhoz, figyelembe véve a réz tisztaságát és az inert jellegét, ha helyesen dolgoznak fel. A művészi és egyedi gyártás során a réz négyzet alakú csöveket meleg csillogásuk, patina fejlődése és a TIG hegesztése vagy a merev szerelvényekbe történő rögzítésének képessége.

A réz négyzet alakú csövek rendelkezésre állása különböző hőmérsékletekben-lágyított (lágy), félig kemény vagy teljes kemény-tovább bővíti használati profilját. A lágyított csövek könnyen hajlíthatók és alkalmasak a kézi formázásra, míg a félig kemény vagy kemény hőmérsékletek nagyobb dimenziós stabilitást és teherhordó szilárdságot kínálnak. A falvastagság általában 0,5 mm -től 5 mm -ig terjed, és az oldalhossz 5 mm -től 100 mm -ig terjed, az alkalmazástól függően. A gyártók gyakran egyedi hosszúságokat és kiviteleket kínálnak, beleértve a malomfelvételt, a csiszolt vagy a bevonatot, hogy megfeleljenek a környezeti és esztétikai követelményeknek. A rézcsöveket ón vagy nikkel boríthatják speciális elektronikus vagy nagy korrózióban. Kompatibilitásuk a szokásos vízvezeték-szerelvényekkel és a HVAC szerelvényekkel-beleértve a tömörítést, a fáklyát és a forrasztó típusú csatlakozókat-, lehetővé teszi a zökkenőmentes integrációt a meglévő rendszerekbe. A réz bakteriosztatikus tulajdonságai, amelyek gátolják a mikrobiális növekedést a felszínen, szintén hozzájárulnak annak egészségügyi vízszállításban és a kórházi infrastruktúrában való felhasználáshoz. Összességében a réz négyzet alakú csövek jól lekerekített mérnöki anyagot képviselnek, ahol a mechanikai integritás, a termikus és az elektromos teljesítmény, valamint a hosszú távú tartósság keresztezi.

A megfelelő szerszámok és berendezések kiválasztása a réz négyzet alakú csövek vágásához

A réz négyzet alakú csövek precíziós vágásához testreszabott szerszámválasztékot igényel, amelyek igazodnak az anyag tulajdonságaihoz, a falvastagsághoz és az alkalmazás kontextusához. A kerek csövektől eltérően a négyzet alakú profilok komplexitásokat vezetnek be az élek igazításában, a forgási szimmetria és a vágási útvezérlés szempontjából. A megfelelő szerszámok kiválasztása nem csupán a kívánt vágási hossz eléréséről szól, hanem a cső integritásának megőrzéséről és a deformáció, a repedés vagy a túlzott burr -képződés elkerülésének. Az szerszámok első kategóriája magában foglalja a kézi vágóeszközöket, például a hacksaws -t és a csővágókat. A magas feszültségű keretekkel és a bi-fém pengékkel (általában 24–32 TPI) felszerelt hacksaws felhasználható a vékonyfalú réz négyzet alakú csövek kis léptékű vágására. A penge vándorlásának és az egyenetlen vágások elkerülése érdekében azonban állandó ellenőrzést igényelnek. A beállítható állkapocsokkal rendelkező csővágókat elsősorban kerek csövekhez tervezték, de néhány speciális négyzet alakú csővágó kapható négypontos kerékrendszerrel az egységes nyomáseloszláshoz. Ezek hasznosak a minimális burrokkal rendelkező tiszta vágások eléréséhez, és ideálisak a terepmunkához vagy a gyors javításhoz.

Nagyobb vagy vastagabb réz négyzet alakú csövekhez olyan elektromos szerszámok, mint a gérfűrészek, a sávfűrészek és a hidegfűrészek ajánlottak. A finom fogakkal ellátott karbid-hegyes pengékkel felszerelt gérfűrészek pontos, négyzet alakú vágásokat eredményezhetnek, különösen akkor, ha párosulnak egy kocsi vagy szorító szerelvényt, hogy megakadályozzák a csövek forgását. A csiszoló küszöbfűrészek nem ideálisak a rézhez, mivel az anyag lágyulása és az élek üvegezése a hő felhalmozódásból származik. Ehelyett a finom fogú fémvágó pengékkel (legalább 18 TPI-vel) együttes fűrészeket részesítik előnyben a vastag vagy edzett rézprofilokon keresztüli következetes vágásokhoz. A változó sebességszabályozók lehetővé teszik az operátorok számára, hogy beállítsák a penge RPM -et, hogy megfeleljenek a réz alacsony munkakapcsolási sebességének, csökkentve a szerszám kopását és a rezgést. A hidegfűrészek, amelyek kör alakú HSS -t vagy karbid pengéket használnak, lassabb forgási sebességgel, pontos vágásokat biztosítanak, sima felülettel és minimális hőtermeléssel. Ezek ideálisak a bolti padló előállításához, ahol a vágásminőség és a dimenziós konzisztencia kritikus jelentőségű. A vágó tárcsákkal felszerelt rotációs szerszámok, például a Dremels vagy a szerszámcsiszolók felhasználhatók bonyolult vagy zárt vágásokhoz, bár hiányzik a szerkezeti alkalmazásokhoz szükséges egyenes élesség.

A vágószerszámok mellett a megfelelő támogató berendezés kritikus szerepet játszik. A csőhöz és a párnázott vagy ívelt állkapocsokkal tervezett csőhálózatok megakadályozzák a réz összetörését vagy hegesedését a rögzítés során. Az automatizált vagy termelési szintű műveletekhez a CNC fűrészrendszereket és a lézervezetőket lehet végrehajtani a vágási szögek és hosszak ellenőrzése érdekében a milliméterig. A kenés-gyakran fényvágó olaj vagy speciális rézkompatibilis hűtőfolyadék formájában-a súrlódást csökkenti, megakadályozza a túlmelegedést és meghosszabbítja a penge élettartamát. Az olaj túlhasználata azonban szennyezi a cső felületét, forrasztás vagy hegesztés előtt további tisztítást igényel. Az olyan mérőeszközök, mint a digitális féknyereg, a lézervezető és a gépész négyzetek, biztosítják a jelölések pontosságát a vágás előtt. A jelölést írástudószerszámokkal vagy nem szennyező tintabollokkal kell elvégezni, hogy elkerüljék a rézben történő kémiai reakciókat fűtés vagy tisztítás során.

A por- és chipek kezelése szintén megfontolások a vágási folyamat során. A rézforgács rövidzárlatokat vagy termikus problémákat okozhat, ha elektromos vagy HVAC környezetben hagyják, így egy vákuumkivonással vagy mágneses tálcákkal felszerelt tiszta munkapad javítja a biztonságot és a tisztaságot. Az él befejezéséhez a tartós szerszámokat, például a Chamfer Reamers-t, a lapos fájlokat vagy a nejlonkeféket használják a belső és a külső csőfalak tisztításához a vágás után. A fejlettebb gyártási környezetben az orbitális csővágók és a forgó pengék rendszerek nem deformáló vágásokat kínálnak olyan körülvevő pengék segítségével, amelyek fokozatosan pontoznak és szeletelnek a rézfalon, anélkül, hogy a profilt tömörítenék. Ezek különösen hatékonyak a repülőgépiparban, a félvezetőben vagy a tiszta helyiségben, ahol a dimenziós hűség kiemelkedően fontos.

A szerszámok kiválasztásának több tényezővel kell igazodnia: a csőméretek, a szükséges pontosság, a vágás, a munkakörnyezet és az utófeldolgozási lépések, például a forrasztás vagy a forrasztás. Az alkalmi helyszíni munka esetén az állítható funkciókkal rendelkező hordozható eszközök rugalmasságot kínálnak. A megismételhető, nagy volumenű előállításhoz a rögzített állomási fűrészek a kocsikkal és a hűtőrendszerekkel megfelelőbbek. A megfelelő szerszám kiválasztása minden esetben nemcsak javítja a csökkentést, hanem csökkenti a csövek károsodásának kockázatát, időt takarít meg az utófeldolgozásban, és hozzájárul a projekt általános hatékonyságához és biztonságához.

Előkészítési technikák: Mérés, jelölés és szorítás tiszta vágásokhoz

A réz négyzet alakú csövek vágása előtt megfelelő előkészítés elengedhetetlen az egyenes, pontos vágások eléréséhez, minimális hulladékkal és deformációval. Az előkészítési szakasz három kulcsfontosságú lépést tartalmaz: a pontos mérés, a pontos jelölés és a szilárd szorítás. Ezek a lépések közvetlenül befolyásolják a vágás eredményét, és különösen kritikusak, ha rézzel dolgoznak, lágyságának és a nem megfelelő kezelés alatt álló károsodás iránti érzékenység miatt. Az előkészítés első aspektusa a pontos mérés. A réz négyzet alakú csöveknek gyakran be kell illeszkedniük a specifikus dimenziós toleranciákba, különösen olyan alkalmazásokban, mint a HVAC tartók, építészeti keretek vagy csőcsonkok. A precíziós mérőeszközök, például a Vernier féknyereg, a digitális mikrométer és az acélszabályok használata ajánlott az általános célú szalagméréseknél, különösen az oldalhosszúság 50 mm alatti csöveknél. A mérés során ellenőrizze, hogy mind a külső dimenziókat, mind a belső távolságot figyelembe vegyék, mivel a négyzet alakú csövek gyakran olyan névleges külső dimenziókat tartalmaznak, amelyek a gyártási tűrésektől függően kissé változhatnak. Hosszabb csövekhez vagy azonos hosszúságú ismételt vágásokhoz stopblokkot vagy sablonkötést kell használni a kumulatív mérési hibák elkerülése érdekében.

A mérés elvégzése után a következő lépés a jelölés. A réz négyzet alakú csövek jelölése olyan eszközöket igényel, amelyek mind pontosságot, mind láthatóságot biztosítanak a felület károsítása nélkül. A megkeményedett acél hegyével rendelkező írószerszám felhasználható egy finom vonal maratására a cső felületén. Lágyabb fokozatú vagy ahol a kozmetikai megjelenés aggodalomra ad okot, állandó markereket vagy festéktollokat lehet használni, bár ezeket a fluxusszennyezés elkerülése érdekében minden forrasztási művelet előtt teljes mértékben el kell távolítani. Jelölés közben elengedhetetlen a jel a cső mind a négy felülete körül, hogy a vágóvezeték látható legyen a szerszám tájolásától függetlenül. A kombinált négyzet vagy a gépész négyzete rendkívül hasznos itt a merőleges arcok áthaladásához és az igazítás fenntartásához. Ha ugyanazon csőből több vágásra van szükség, különösen a sorozatgyártásban, fontolja meg az egyes szegmensek egyszerre történő megjelölését az időmegtakarítás és a hiba csökkentése érdekében.

A jelölés után a csövet biztonságosan be kell szorítani a rezgés, a mozgás vagy az összetörés elkerülése érdekében a vágás során. A réz négyzet alakú csövek rögzítése alakjuk és anyagi lágyságuk miatt kihívást jelenthet. A standard padon vagy bilincsek deformálhatják a falakat, ha túlzottan meghúzzák. Ezért nejlonból, gumiból vagy puha fémből készült védőpofákat kell használni a cső egyenletes megfogására. A speciális V-blokkolók vagy a négyzet alakú profilokkal rendelkező csövek bilincsek ideálisak, mivel ezek egységes támogatást nyújtanak a cső minden felületén. A szorításkor mindig ügyeljen arra, hogy a jelölt vágóvezeték teljesen látható és hozzáférhető legyen, és hogy a cső a vágó pengéhez viszonyítva legyen. Az eltérés ebben a szakaszban közvetlenül egyenetlen vagy ferde vágásokká alakul, amelyek veszélyeztethetik a közös integritást a forrasztás során. A meghajtott vágószerszámokhoz, például a gérfűrészekhez vagy a sávfűrészekhez, a cső mögött egy áldozati hátlap használata ajánlott, hogy megakadályozzák a kilépési burrákat és javítsák a szélminőséget. Ezenkívül ellenőrizze, hogy a csövet a vágási ponthoz szorítják, hogy csökkentsék a szerszám fecsegését vagy az anyag hajlítását. Bizonyos esetekben, különösen a hosszú csőszakaszok esetében, további tartóállványokra vagy görgőkre lehet szükség a cső igazításához és a megereszkedés megakadályozásához. Ezek az előkészítési technikák gondos végrehajtásakor biztosítják, hogy a vágási folyamat sima, pontos és megismételhető legyen, meghatározva a magas színvonalú gyártáshoz és összeszereléshez a következő lépésekben.

Lépésről lépésre a réz négyzet alakú csövek nagy pontosságú vágására

A réz négyzet alakú csövek nagy pontosságú vágása összehangolt lépések sorozatát foglalja magában, kezdve a munkaterület beállításával és a szerszám kalibrálásával és a vágás utáni ellenőrzéssel. A cél az, hogy tiszta, négyzet alakú vágásokat készítsen minimális burrokkal vagy deformációval, miközben megőrzi a dimenziós toleranciákat, amelyek alkalmasak a felszerelésre és a forrasztásra. Az első lépés a munkaterület elkészítése. A tiszta, stabil felület elengedhetetlen. Győződjön meg arról, hogy az összes szerszám - vasalók, pengék, bilincsek, mérőeszközök - könnyen elérhetőek és helyesen működnek. Ha elektromos eszközöket használ, ellenőrizze, hogy biztonságosan van-e felszerelve, és a penge megfelelő a színesfémekhez. A vágási területnek tartalmaznia kell egy törmelékgyűjtő rendszert, például egy vákuum- vagy chip tálcát, hogy fenntartsa a tisztaságot és megakadályozza a fémtöredékeket a cső belső vagy a környező berendezések szennyezésében. A tényleges vágás megkezdése előtt a jelölt csövet duplán ellenőrizni kell a mérési pontosság érdekében, majd biztonságosan rögzíteni kell a helyére, az előző szakaszban ismertetett módon.

A második lépés a szerszám igazítása és a penge pozicionálása. A hacksaf vagy csővágóval történő kézi vágáshoz a pengét pontosan be kell igazítani a megjelölt vonallal, és könnyűnyomással kezdeményezni kell egy horony létrehozásához. Ez a horony útmutatóként fog működni, és megakadályozza, hogy a penge csúszjon a fővágás során. Az olyan motoros szerszámok esetében, mint egy sávfűrész vagy hidegfűrész, a penge magasságát és az oldalsó elhelyezkedést úgy kell beállítani, hogy a penge az arcára merőleges csőbe lépjen be. Az eltérés ebben a szakaszban szögletes vágásokhoz, túlzott burrokhoz vagy penge -kötéshez vezethet. Miután megerősítették az igazítást, kezdje meg a vágási folyamatot következetes, ellenőrzött mozgással. A kézi vágás során alkalmazza a fényt a mérsékelt nyomásra, és hagyja, hogy a penge fogai elvégezzék a munkát; A túlzott erő torzíthatja a csőfalakat, vagy a pengét elhajlik. A hajtáshoz szükséges vágáshoz kezdeményezze a pengét, és lassan táplálja a csövet a fűrész útjába, fenntartva a folyamatos táplálékkötést és a nyomást.

A harmadik lépés a hőfelhasználás és az anyageltolódás vágásának figyelemmel kísérése. Noha a réz jól eloszlatja a hőt, a hosszan tartó vágást - különösen a csiszoló vagy súrlódási pengékkel - lokalizált lágyítást vagy elszíneződést okozhat. Kis mennyiségű vágóolaj vagy víz alapú hűtőfolyadék felhordása csökkentheti a hőt és meghosszabbíthatja a penge élettartamát. Rendszeresen szüneteltesse a vágást, hogy ellenőrizze a burr -kialakulást, az eltérés vagy a deformációs jeleket. A meghajtású beállításokban soha ne erőltesse a csövet a pengén keresztül, mint a szerszám névleges vágási sebessége; Ezzel durva élt, túlzott anyag eltávolítást vagy akár szerszámkárosodást eredményezhet. Amint a penge eléri a cső túloldalát, csökkentse az előadási nyomást kissé, hogy megakadályozza a kijáraton lévő forgácsolás vagy rongyos élek.

A negyedik lépés a befejezés és az ellenőrzés. Miután a vágás befejeződött, vegye le a csövet a bilincsből, és ellenőrizze a vágott felületet az egyenesség és a felület minősége szempontjából. Használjon gépész négyzetét, hogy ellenőrizze a mérlegelést, és a féknyereg ellenőrizze, hogy a vágási hossz megegyezik -e a tervezett méréssel. Ha bármilyen burrr van jelen, távolítsa el őket egy vitorló szerszám, lapos fájl vagy csiszolószövet segítségével. Mind a belső, mind a külső széleket simítani kell, különösen, ha a csövet folyadékrendszerekben használják, vagy más alkatrészekkel felszerelnek. A kritikus alkalmazásokhoz a teljes vágott felület könnyű csiszolása végezhető, hogy biztosítsa az optimális felületi előkészítést a forrasztáshoz vagy a csatlakozáshoz. Ha a vágás egy többlépcsős gyártási folyamat része volt, jelölje meg a cső szegmenst az azonosítás fenntartása és a nyomon követhetőség biztosítása érdekében.

A vágási folyamat során a konzisztencia és a részletekre való figyelem kulcsfontosságú. Ennek a szisztematikus megközelítésnek a követésével a felhasználók olyan professzionális eredményeket érhetnek el, amelyek támogatják a downstream folyamatokat, például forrasztást, forrasztást vagy mechanikus rögzítést. A réz négyzet alakú csövek vágása a HVAC rendszerekhez, építészeti létesítményekhez vagy egyedi elektromos szerelvényekhez, a tiszta, megismételhető vágások elvégzésének képessége biztosítja a szerkezeti megbízhatóságot és az esztétikai minőséget a végtermékben.

Általános vágási hibák és hogyan lehet elkerülni az anyagkárosodást vagy a deformációt

A réz négyzet alakú csövek vágásakor a tiszta, egyenes vágás elérése kritikus lépés annak biztosításában, hogy a végtermék megfelel a dimenziós toleranciáknak, és készen áll a downstream műveletekre, például a forrasztásra vagy az összeszerelésre. Vannak azonban olyan gyakori hibák, amelyekkel a gyártók gyakran találkoznak a vágási folyamat során. Ezeknek a hibáknak a megértése és azok elkerülése érdekében stratégiák végrehajtása időt takaríthat meg, csökkentheti a hulladékot és megakadályozhatja az anyag károsodását. Az első hiba a helytelen szerszámválasztás. A réz négyzet alakú csövekhez az anyag vastagságától és a vágások mennyiségétől függően specifikus szerszámokra van szükség. Például egy fa vagy műanyaghoz tervezett fűrészlap használata egyenetlen vágásokhoz, túlzott burr -képződéshez vagy penge tompítóhoz vezethet. A réz, különösen a vastagabb anyagokhoz finom fogakkal rendelkező és fémvágáshoz tervezett fűrészt kell használni, mint például egy sávfűrész vagy hidegfűrész. A penge anyag, amely általában nagysebességű acélból (HSS) vagy karbidból készül, biztosítja a hosszú élettartamot és a pontosságot. Egy másik szerszámokkal kapcsolatos hiba az unalmas pengék használata. Az idő múlásával még a kiváló minőségű fűrészfűrészek is elhasználódnak, és a tompa pengék miatt a réz nagyobb felmelegedéssel jár, mint a szükséges, elszíneződéshez, edzett szélekhez és durva vágott felülethez. Alapvető fontosságú a pengék rendszeres cseréje vagy élesítése a vágás minőségének fenntartása érdekében. Ha a penge túl tompa, akkor túlzott súrlódást is generálhat, növelve a cső hajlításának vagy meghajlásának esélyét.

A második hiba a rossz igazítás a vágási folyamat során. Az eltérés mind a kézi, mind az elektromos szerszámokban előfordulhat, ami szögletes vagy eltoláshoz vezet, ami veszélyeztetheti a cső integritását, és összeszereléskor rossz illeszkedéshez vezethet. A kézi szerszámokhoz, mint például a hacksaws, a kezelőnek gondosan meg kell őriznie a fűrész helyzetét és szögét. Még az enyhe eltolás is okozhatja a vágást a négyzetből, különösen a rézcsövek négyzet alakú geometriájával. A meghajtású szerszámokhoz, mint például a gérfűrészek vagy a sávfűrészek, döntő jelentőségű annak biztosítása, hogy a cső pontosan igazodjon a pengéhez. A fűrész vagy a szorító rendszer enyhe eltérése egyenetlen vágásokat okozhat, ami nehézségeket okozhat a csövek összekapcsolásában vagy a cső számára a tervezett alkalmazáshoz. A kifejezetten a négyzet alakú csövekhez tervezett szerelvények, bilincsek vagy bilincsek használata elősegítheti az anyag megfelelő összehangolását és csökkentheti a szög eltérések kockázatát.

Egy másik hiba, amelyet a vágási folyamat során gyakran követnek el, a nem megfelelő szorítás. A réz négyzet alakú csövek túl szorosan vagy helytelen rögzítése az anyag károsodását okozhatja. A bilincs túlsúlyozása miatt a lágy réz deformálódhat, kanyarokat, horpadásokat vagy akár repedéseket hozhat létre a szorított szélek mentén. Ezenkívül egy egyenetlen szorítóerő vezethet a cső eltolódásához vagy csúszásához a vágás során, ami pontatlanságokat vagy nem kívánt burrákat okozhat. Ennek elkerülése érdekében fontos olyan bilincseket használni, amelyek egyenletes nyomást gyakorolnak a cső teljes felületén, anélkül, hogy túlzottan meghúzódnának. A bilincsek, például a gumi vagy a nylon állkapcsain lévő puha párnázás használata segíthet megakadályozni a cső károsodását, és biztosíthatja a szilárd, de nem deformáló tapadást. Ezenkívül annak biztosítása, hogy a cső a hossza mentén jól támogatva legyen, különösen a hosszabb szakaszok esetében, csökkentheti a megereszkedés vagy hajlítás kockázatát a vágás elvégzésekor.

A hőkezelés egy másik általános probléma a réz négyzet alakú csövek vágásakor. A réz, mivel a jó hővezető, a vágás során gyorsan eloszlik a hőt. A túlzott súrlódás azonban, különösen akkor, ha csiszolószerszámokat használ vagy túl gyorsan vág, lokalizált fűtést eredményezhet, ami lágyítja a rézet, és ezáltal hajlamosabb a deformációra vagy elszíneződésre. A hő felhalmozódásának elkerülése érdekében tanácsos vágó kenőanyagokat vagy hűtőfolyadékokat használni a folyamat során. A könnyű olaj vagy a víz alapú hűtőfolyadékok segíthetnek csökkenteni a súrlódást és eloszlathatják a hőt, megőrizve a réz integritását. Ezenkívül a vágási folyamat lelassítása vagy a súrlódást csökkentő eszköz használata, például a hidegfűrész, szintén megakadályozhatja a túlmelegedést.

Végül a burr -képződés elkerülhetetlen következménye a fém vágásának, de a megfelelő technikával minimalizálható. A burrok, különösen a rézcső belsejében, akadályozhatják a folyadékáramot vízvezeték -szerelvény vagy HVAC alkalmazásokban, míg a külső burrok akadályozhatják a megfelelő illesztést az összeszerelés során. A vágásokat a vágás után azonnal el kell távolítani, hogy a cső helyesen illeszkedjen más alkatrészekhez. Ezt meg lehet tenni a Deburring Tools, Files vagy Dratter Pads segítségével. Alapvető fontosságú annak biztosítása, hogy az összes felület, mind a belső, mind a külső, sima és törmeléktől mentes, különösen a rézcsövek forrasztáshoz vagy forrasztáshoz történő előkészítésekor.

Biztonsági intézkedések a rézcsövek vágásakor: PPE, szellőzés és kezelés

A biztonság kritikus aggodalomra ad okot a réz négyzet alakú csövekkel való munka során, különösen a vágási műveletek során, amelyek éles pengékkel, forgó berendezésekkel és a fémszálakkal vagy a por repülésével járnak. A megfelelő óvintézkedések megtétele és a biztonsági irányelvek követése elősegítheti a sérülések megelőzését és a biztonságosabb munkakörnyezet biztosítását. A biztonság első lépése a személyi védőeszközök (PPE) megfelelő használata. A réz négyzet alakú csövek vágásakor a biztonsági szemüvegek elengedhetetlenek a szemek védelme érdekében a repülési folyamatból származó repülő törmelékektől, szikráktól vagy fémtöredékektől. Még ha nem akadályozó vágási módszereket is használnak, a réz kis forgácsja nagy sebességgel vetíthető be, tehát az ütésálló szemvédelem viselése kötelező. Ezenkívül a hallásvédelmet kell viselni, ha olyan elektromos szerszámokat, mint a fűrészek, különösen a magas RPM -ek használata, használni kell, mivel a zaj elérheti a káros szinteket. Egy egyszerű párhuzamos vagy füldugó megakadályozhatja a hosszú távú halláskárosodást.

A kesztyű a PPE másik alapvető része. Noha a réz viszonylag puha más fémekhez képest, ennek ellenére éles élek lehetnek, különösen a vágás után. Az olyan anyagokból, például a Kevlar vagy a rozsdamentes acél hálóból készült vágott rezisztens kesztyűk viselése védelmet nyújt a vágások és a kopások ellen, különösen a frissen vágott rézcsövek kezelése esetén. Fontos azonban, hogy a kesztyűk ne legyenek túl terjedelmesek vagy szorosak, mivel ezek befolyásolhatják az ügyességet, és növelhetik a balesetek kockázatát, miközben kis alkatrészeket kezelnek vagy beállítják a vágószerszámokat.

A réz négyzet alakú csövek nagyobb szakaszát kezelő munkavállalók számára vagy hosszabb ideig tartó szerszámok használatával egy tartós kötény vagy védő ujjú segíthet a testnek a potenciális szikráktól, repülő hulladékoktól vagy forró felületektől. Ha erőfűrészekkel vagy őrlőkkel dolgozik, gyakran szikrákat generálnak, ezért javasoljuk, hogy a lángverseny ruházat viselése legyen az égési sérülések vagy a tűzveszélyek megakadályozására. Ezenkívül ajánlott acél orrú csizmát viselni, hogy megvédje a lábakat a leeső szerszámoktól vagy a nehéz rézcsődaraboktól a kezelési folyamat során.

A személyes védelem mellett a rézcsövek vágásakor elengedhetetlen a megfelelő szellőzés, különösen, ha bármilyen hőt generálnak, vagy kenőanyagokat vagy hűtőfolyadékokat használnak. Számos vágóolaj és spray olyan vegyi anyagokat tartalmaz, amelyek füstöket bocsáthatnak ki vagy elpárologhatnak, ha hőnek vannak kitéve, ami potenciálisan légzési problémákhoz vezet. A jó szellőzés biztosítása a munkaterületen elősegítheti a káros füstök eloszlását és megakadályozhatja a részecskék belélegzését. Ideális esetben a munkaterületet kipufogóventilátorral kell felszerelni, különösen, ha a vágást beltérben vagy zárt térben végzik. Szükség esetén egy légzőkészüléket vagy pormaszkot lehet viselni, hogy megvédje a rézpor vagy a vágási folyamat során előállított gőzök belélegzését. Ezek az eszközök különösen akkor hasznosak, ha a vágás csiszolószerszámokat tartalmaz, vagy ha a réz melegszik, mivel a finom fémrészecskék és a füst belélegzés esetén káros lehet.

A réz négyzet alakú csövek megfelelő kezelése szintén a munkahelyi biztonság létfontosságú aspektusa. A réz viszonylag puha anyag, és bár könnyen kezelhető, továbbra is sérülést okozhat, ha rosszul kezelik. A nagy csöveket megfelelő emelési technikákkal kell felemelni, például a térd hajlítását és a hátát egyenesen tartani a feszültség vagy a sérülés elkerülése érdekében. A rézcsöveket is biztonságosan tárolni kell, hogy megakadályozzák a véletlen kioldódást vagy a leesést, különösen, ha nagy mennyiségben rakják össze. Javasoljuk, hogy a réz stabil és biztonságos tartásához tartó anyagdarabok tartására tervezett állványok vagy polcrendszerek használata. Ezenkívül a réz négyzet alakú csövek, különösen a hosszabb szakaszok szállításakor fontos biztosítani, hogy teljes mértékben támaszkodjanak és biztonságosan rögzítsék, hogy megakadályozzák a csúszást vagy a gördülést a mozgás során.

A munkakörnyezet tiszta és szervezettségének megőrzése nélkülözhetetlen a biztonsághoz. A kiömlött rézforgács, a folyadék vágása vagy a törmelék csúszós felületeket vagy tűzveszélyeket okozhat. A munkaterület rendszeres tisztítása és a hulladék megfelelő tartályokba történő ártalmatlanítása csökkenti a balesetek kockázatát. A szerszámok és berendezések jó munkavégzés és megfelelő karbantartás tartása szintén fontos a szerszám hibás vagy sérülésének kockázatának minimalizálása érdekében.

A felület előkészítésének előzetes értékesítése: Tisztítás, Defuring és felszerelés igazítás

A réz négyzet alakú csövek forrasztása előtti megfelelő felület előkészítése alapvető fontosságú az erős, szivárgásmentes ízületek eléréséhez és a hosszú távú megbízhatóság biztosításához. A réz kiváló hővezető képessége és lágysága ideális jelöltvé teszi a forrasztási jelöltet, de ezeknek a tulajdonságoknak az ízületi meghibásodás megakadályozása érdekében aprólékos tisztítást és igazítást igényelnek. Az első kritikus lépés a rézfelületek tisztítása. A réz természetesen oxidréteget képez, amikor levegőnek vannak kitéve, ami gátolhatja a forrasztás áramlását és gyenge kötéseket okozhat. Ezt az oxidréteget, valamint a szennyeződés, a zsír és a kezelési vagy gyártási folyamatokból származó maradék olajokat, a forrasztás előtt teljesen el kell távolítani. A mechanikus tisztítási módszerek, például a finom minőségű smery vagy csiszolópadok használata, hatékonyak a felszíni oxidok eltávolítására és egy fényes, fémes fény előállítására. Vigyázni kell arra, hogy tisztítsa meg az összes felületet, amely a forrasztás során érintkezésbe kerül, beleértve a csövek külső felületeit és a szerelvények vagy aljzatok belső felületeit.

A vegyi tisztítást gyakran használják, különösen az ipari környezetben. A speciális réztisztítók vagy zsírtalanítók feloldhatják a szerves maradékokat és szennyező anyagokat. Ezek a vegyi anyagok általában enyhe savakat vagy mosószereket tartalmaznak, amelyek az olajok eltávolítására és az oxidáció eltávolítására készültek, a rézszubsztrát károsítása nélkül. Kémiai kezelés után elengedhetetlen a tiszta vízzel történő alapos öblítés és a szárítás, hogy megakadályozzák a maradék vegyi anyagok beavatkozását a forrasztóba vagy a fluxusba. Egyes szakemberek acetont vagy izopropil -alkohol törlőket használnak az utolsó lépésként a tiszta felület biztosítása érdekében. Tisztításkor fontos, hogy elkerüljük a réz felületén a karcolások vagy gouggok bevezetését, mivel ezek stresszkoncentrációs pontokká válhatnak és veszélyeztethetik az ízület szilárdságát.

A tisztítást követően a vágási folyamat során előállított éles szélek, burrok vagy fémszalagok eltávolításához szükséges. A cső külső szélén lévő burrok megakadályozhatják a megfelelő üléseket a szerelvényeken, míg a belső burrok akadályozhatják a folyadékáramot vagy a csapdát és a forrasztott maradványokat. Olyan eszközöket, mint például a károsok, a kerek vagy a chamfer reamerek és a finom fájlok általában erre a célra használják. A cél az, hogy sima, Chamfered széleket hozzon létre, amelyek lehetővé teszik, hogy a forrasztás egyenletesen folyjon az ízület körül kapilláris hatás útján. A réz négyzet alakú csövek esetében különös figyelmet kell fordítani a belső sarkokra, amelyek a profil geometria miatt felhalmozhatják a burrokat. A vitorlás nemcsak javítja a mechanikus illeszkedést, hanem csökkenti a szivárgási útvonalak egyenetlen szélein történő kialakulásának kockázatát is.

A tisztítás és a vita után az illesztés az igazítás a következő kritikus tényezővé válik. A megfelelő igazítás biztosítja, hogy az alkatrészek szorosan és egyenletesen illeszkedjenek, lehetővé téve, hogy a forrasztás teljes mértékben behatoljon az ízület körül. Még az enyhe eltérés is hiányosságokat vagy egyenetlen forrasztási eloszlást okozhat, ami gyenge ízületeket vagy szivárgásokat eredményezhet. Ennek elérése érdekében az alkatrészek gyakran szárazra vannak felszerelve a fluxus vagy a forrasztás alkalmazása előtt. Ez lehetővé teszi a gyártó számára, hogy ellenőrizze a szoros, rés nélküli csatlakozásokat, és szükség szerint beállítsa. Bizonyos esetekben a mechanikus igazítási segédeszközöket, például a szerelvényeket, a szerelvényeket vagy a bilincseket használják az alkatrészek tartására a forrasztás során. Ezek az eszközök különösen értékesek, ha egyidejűleg komplex összeállításokon vagy több ízületen dolgoznak, fenntartva a folyamatos igazítást a folyamat során.

A csövek négyszögletes geometriája összetettséget ad az igazításhoz a kerek csövekhez képest. A négy oldal mindegyikének meg kell felelnie a megfelelő szerelvények vagy a szomszédos csövek megfelelő arcaival. Bármely forgási eltérés, például a csavarás, egyenetlen forrasztási réseket vagy rossz esztétikai eredményeket okozhat. A precíziós gépi miniszter négyzetek vagy szögmérők használata a szerelés során segíthet a helyes pozicionálás ellenőrzésében. Ezenkívül a tisztítást egyenletesen kell alkalmazni az összes párzási felületre az igazítás után, hogy elősegítsék a forrasztás áramlását és megakadályozzák az oxidációt a melegítés során. Az inkonzisztens fluxus alkalmazás hideg ízületeket vagy forrasztási összevonást eredményezhet, amelyek gyengítik a csatlakozást.

Az alapos felület előkészítése, amely magában foglalja a tisztítást, a vitatást és a pontos illesztést, előfeltétele a réz négyzet alakú csövek kiváló minőségű forrasztási ízületeinek. Ezen lépések bármelyikének elhanyagolása ízületi kudarchoz, szivárgásokhoz vagy költséges átdolgozáshoz vezethet. A fegyelmezett előkészítési protokollok végrehajtása javítja a forrasztási hatékonyságot, a megbízhatóságot és a rézegység teljes élettartamát.

Forrasztási technikák négyzet alakú rézcsövekhez: szerszámok, fluxus és fáklya vezérlés

A réz négyzet alakú csövek forrasztása nemcsak a megfelelő anyagokat, hanem az erős, egyenletes ízületeket biztosító technikák képzett alkalmazását is igényli. A folyamat nagymértékben függ az eszközök megválasztásától, a fluxus megfelelő használatától és a hő ellenőrzött fáklyakkal történő alkalmazásától. Az első szempont a forrasztó és a fluxus kiválasztása. Az ón-rézből vagy az ón-ezüst ötvözetekből álló ólommentes forrasztók a környezeti és egészségügyi előírások miatt részesülnek előnyben. Ezek az ötvözetek általában 217 ° C és 280 ° C között olvadnak, lehetővé téve az erős fémkohászati kötést a rézzel anélkül, hogy az alapanyagot megsértenék. A fluxusnak, egy kémiai anyagnak, amely megtisztítja a fémfelületeket és elősegíti a forrasztás áramlását, kompatibilisnek kell lennie a rézzel. A gyakori fluxus típusok közé tartozik a vízben oldódó, a gyűrű alapú és a nem-tiszta fluxusok, mindegyiknek előnyei vannak az alkalmazási környezettől és az értékesítés utáni tisztítási követelményektől függően. A vízben oldódó fluxusok hatékonyak, de alapos tisztítást igényelnek a korrózió megelőzése érdekében, míg a gyűrű alapú fluxusokat a helyükre hagyhatják, ha az összeszerelésekbe zárják.

A szerszám kiválasztása ugyanolyan fontos. A propán fáklyákat széles körben használják kényelmük és megfelelő hőteljesítményükhöz, míg a MAPP gáz fáklya magasabb lánghőmérsékletet kínál a gyorsabb fűtéshez. A kis csövek precíziós munkájához egy fókuszált lánggal rendelkező ceruza fáklya jobb irányítást tesz lehetővé. A lángot úgy kell beállítani, hogy tiszta, kék, nem serkes belső kúpot hozzon létre, amely jelzi a hatékony égést és a következetes hőteljesítményt. A túl nagy vagy füstös láng szennyezi a forrasztási ízületet, vagy túlmelegedheti a rézet, oxidációt vagy eltorzítást okozva. A fáklya megvilágítása előtt győződjön meg arról, hogy a munkaterület tiszta -e a tűzveszélyes anyagoktól, és hogy a szellőzés elegendő az égési gázok eloszlásához.

Maga a forrasztási folyamat egy gondosan ellenőrzött sorozatot követ. Először alkalmazza a fluxust egyenletesen az összes tisztított párzási felületre. Ez biztosítja, hogy a fűtés során minimalizálódjanak az oxidáció, és a forrasztás kapilláris hatás révén simán áramlik az ízületbe. Ezután melegítse az ízületet úgy, hogy a lángot módszeresen mozgatja a csatlakozás körül, lehetővé téve a réz számára, hogy egyenletesen elérje a forrasztás olvadási hőmérsékletét. Fontos az alapfémek melegítése, ahelyett, hogy közvetlenül melegítené a forrasztóhuzalt, mivel ez elősegíti a megfelelő forrasztási áramlást az ízületbe, és megakadályozza a hideg ízületeket. Miután a réz eléri a megfelelő hőmérsékletet, adja meg a forrasztóhuzalt az ízületbe, lehetővé téve, hogy a kapilláris hatás természetesen behúzza a varrásba. A forrasztónak sima filét kell képeznie az ízületi szélek körül, teljesen beillesztve a párzási felületeket rések vagy üregek nélkül.

A forrasztás során a fáklya -szabályozás fenntartása elengedhetetlen. A túlzott hő okozhatja a fluxus idő előtti égését, oxidációt és rossz tapadást eredményezve. Az egyenetlen fűtés gyenge foltokat hozhat létre, vagy a forrasztás bizonyos területeken medencét okozhat. A kezelőnek folyamatosan figyelnie kell a láng helyzetét és a réz színét, hogy biztosítsa az egyenletes hőmérséklet -eloszlást. Hőmérséklet-jelző zsírkréta vagy infravörös hőmérő használata elősegítheti az értékelést, amikor az ízület készen áll a forrasztáshoz. Forrasztás után hagyja, hogy az ízület természetesen lehűljön; A vízzel vagy a kényszerített levegővel történő gyors hűtés termikus sokkot és mikrokokckerciót okozhat.

Az áruk utáni tisztítás a használt fluxus típusától függ. A korrózió megakadályozása érdekében alaposan öblíteni kell a vízben oldódó fluxusmaradékokat, míg a gyűrűs fluxus maradványokat oldószerekkel tisztíthatjuk vagy a helyükön hagyhatjuk, ha az ízület védett. Vizsgálja meg az ízületet vizuálisan a konzisztens forrasztási lefedettség, a repedések hiánya és a sima filé szempontjából. A jól elhelyezett ízületnek fényes, egyenletes megjelenést kell mutatnia felesleges forrasztás vagy hiányosságok nélkül. A kritikus alkalmazásokhoz a nem roncsolás nélküli tesztelési módszerek, például a nyomástesztek vagy a festék behatolási ellenőrzései igazolhatják az ízület integritását.

Kapcsolódó hír

-

Mi az a vastag falú rézcső? A vastagfalú rézcső, más néven varrat nélküli vastagfalú rézcső, egy nagy teljesítményű fémcső, amely tiszta rézből vagy rézötvözetből készül, és egy lépésben képződik a forró extrudálás...

Részletek megtekintése -

A réz kapilláris cső áttekintése és fontossága A modern ipari berendezésekben és a precíziós ellenőrző rendszerekben a miniatürizálás és a nagy pontosság az alapvető technológia -fejlesztési trend lett. Ebben a ten...

Részletek megtekintése -

Mi az a rézcső? Az anyagösszetétel és az alapvető jellemzők elemzése A rézcső meghatározása A rézcső egy rézből és ötvözetből készült tubuláris tárgy, amelyet széles körben használnak különféle csővezetékekben, ...

Részletek megtekintése -

A réz négyzet alakú csövek megértése: összetétel, osztályok és tipikus alkalmazások Réz négyzet alakú csövek olyan speciális extrudálások, amelyek ötvözik a réz kiváló vezetőképességét, korrózióállóságát és m...

Részletek megtekintése

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345